夹具是加工时用来迅速紧固工件,使机床、刀具、工件保持正确相对位置的工艺装置。也就是说智能装夹是机械加工不可缺少的部件,智能装夹是自动化生产的必要武器,在机床技术向高速、高效、精密、复合、智能、环保方向发展的带动下,夹具技术正朝着高精、高效、模块、组合、通用、经济方向发展。

深圳精钻已帮助国内多个客户打造过多条自动化生产柔性生产线,根据我们精钻的经验,项目实施中,智能装夹夹具的通用性、可扩展性以及过程稳定性对生产线的运行起着至关重要的作用。精钻项目负责人表示,智能装夹不仅要连接多个品牌的机床,并且对夹具的精度要求极高。对于深圳精钻而言,需要提供容纳全局的整套智能装夹解决方案,不仅仅是标准件。因此在任何一个智能装夹项目初期,深圳精钻技术人员都会先做大量基础性工作,锁定智能化生产与快速换型的目标,设计了针对性的夹持方案--零点快换系统+虎钳。

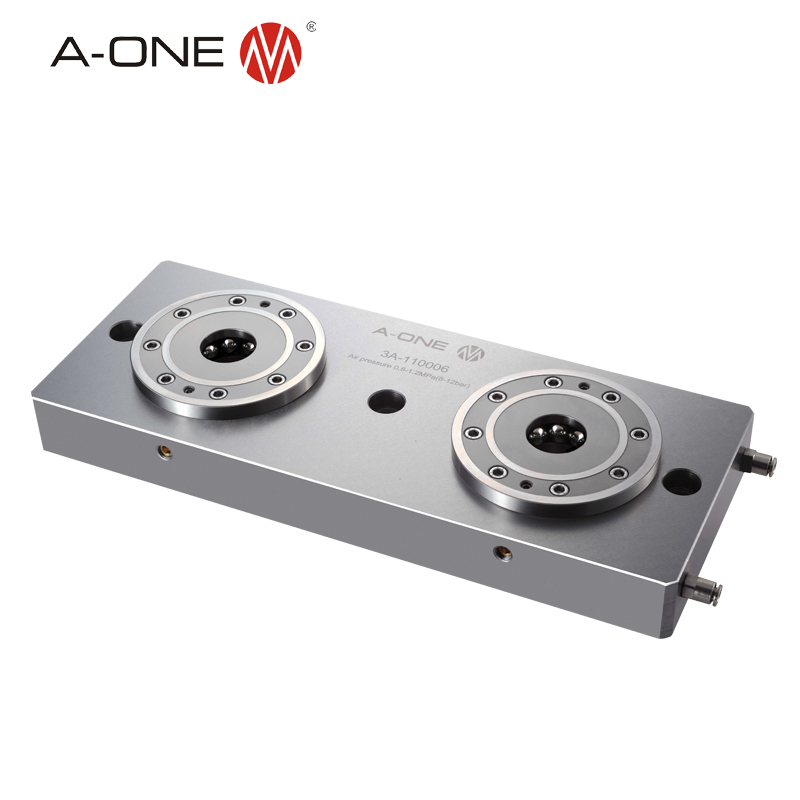

据精钻智能装夹工程师介绍,过去给一个客户其中就有条生产线中集成的14台设备都配置了带有两个零点快换模块的基座,通过零点快换系统的快速定位、自锁夹紧等功能,能够在数秒内对工件托盘或机床中配有拉钉的工件进行夹持。模块自带的夹紧检测功能,以及<0.005mm的重复定位精度,更为产品加工时的安全性、产品品质的稳定性提供了可靠保障。在实际应用中,智能装夹操作可以在机床外完成,无需停机的优势进一步提升了机床利用率、提高了加工品质。

零点快换系统成功的关键在于标准化接口。在配合自动化生产线运行时,它可作为机床和夹具之间的接口,即插即用,大大节省机床装夹时间;在配合机床使用时,它它又变成工件与机器人的接口,满足自动上下料需求;在产品换型时,接口仍然通用,对于机床而言,零点模块就是智能装夹夹具的固定接口,产品的换型对零点以下部分没有任何影响。

柔性生产线能实现自动传输、高效运行,很大程度是因为其能将原本用于物料/工件流转的“非有效加工时间”转变成用于生产的“有效生产时间”。零点快换系统解决了流转中接口不一致的问题,虎钳则解决了更为细致的工件夹持问题。

深圳精钻的高精度手动虎钳,夹持范围广,适合产品尺寸变化较大的夹持需要,并且虎钳配套全密封主轴,适用于复杂环境的加工,比如粉尘、切削液、切屑等环境,这些优势特别适合航空工业的加工需求。据深圳精钻智能装夹工程师介绍,产品毛坯在机外装夹到虎钳上,虎钳和产品组合后变成一个整体,经由上料工位、粗加工机床、半精加工机床、精加工机床和清洗机,可一直流转到工序结束,直至工件下线。机床端的零点配置是一样的,机器人的抓取端设计也是一样的,精钻零点快换的标准接口是构成这样一条柔性生产线的基础,大幅提升了效率,维护也很简单。