随着工业技术的发展,制造质量的提高,市场对数控

机床的要求越来越高。对于大型长轴类零件的加工而言,高精度、高效率数控卧式车床是必不可少的关键把关设备,然而常规数控卧式车床中心架无论是在精度还是在效率方面往往无法满足高精度轴类零件的加工需求。故此需要一高精度卧式车床数控中心架,极大地提高了数控机床的加工精度,大幅度降低了辅助装夹时间,提高了加工效率。

中心架是配置在卧式车床上的核心附件,对于长轴类、曲轴类的零件加工起到辅助支撑的作用。本文讲的是一种高精度、高效率数控中心架,在工件装夹时,无需手动操作,由伺服电动机带动夹紧机构,自动夹紧,并由光栅尺反馈位置信息,保证定位精度。在一台数控卧式机床上可配置多套此种中心架,可有效地保证工件定位准确、支撑稳定及高效率装夹。

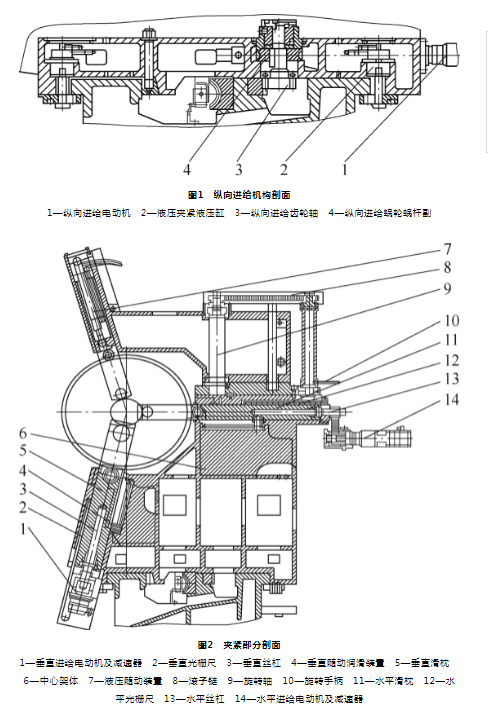

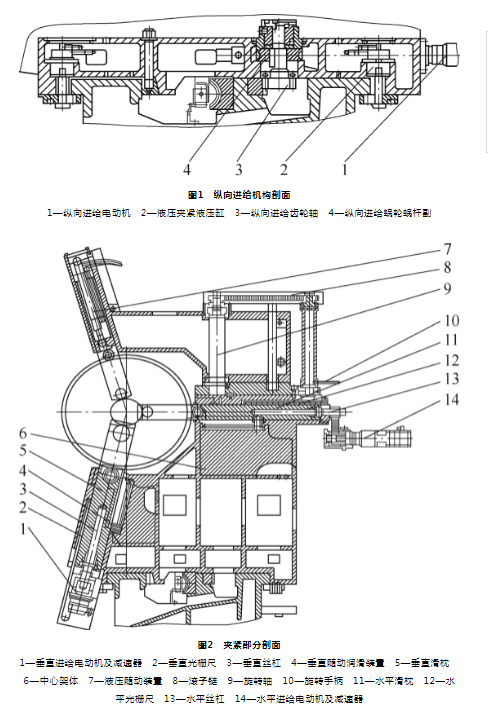

这款高精度数控中心架为全闭环控制,主要由纵向进给蜗轮蜗杆副、纵向进给齿轮轴、液压夹紧装置、纵向进给电动机、中心架体、滑枕、润滑装置、丝杠、光栅尺、进给电动机及减速器、液压随动装置和滚子链等部分组成。中心架体落在床身导轨上,纵向进给部分、垂直进给部分、水平进给部分和液压随动部分均与机床数控系统相联接。纵向进给机构剖面如图1所示,夹紧部分(垂直进给、水平进给和液压随动)剖面如图2所示。

中心架体为高强度低应力铸铁件,具有强度高、固有频率高、抗振能力强及噪声低等特点。

中心架下体粘贴进口软带,通过刮研及配研斜铁保证整个机构与床身的良好配合,通过数控系统控制伺服电动机→减速器→蜗杆蜗轮→齿轮齿条进行纵向移动,并通过编码器进行距离测量,停止后自动夹紧在床身上。

中心架移动时导轨润滑采用集中润滑站,油量大小、时间间隔均通过电气程序合理控制。当中心架到达指定位置后,通过滚子链手动将上体旋转90°,然后放入工件,随后上体旋转回原位并定位夹紧。

垂直进给、水平进给部分通过伺服电动机→减速器→丝杠带动滑枕进行垂直及水平运动,同时光栅尺反馈位置信息,以保证对工件进行准确定位,达到指定位置后,上体的液压随动套筒对工件进行夹紧。整个过程均由数控系统控制,通过高精度直线光栅尺位置检测,保证了中心架体和工件的定位精度。

这数控中心架改变了中心架传统的手动进给方式,解决了以往人为控制难以保证精度、需反复调整中心架位置及工件夹紧位置的弊端,中心架的纵向进给、工件夹紧定位过程均由数控系统全闭环控制,操作简单易行,定位精度高,提高了工件加工效率,适用于各类数控重型卧式机床使用,提高了大型数控机床整体技术水平。