众所周知,切削速度对磨削效果有一定的影响。当线速比提高时,切削厚度增大,生产效率提高,表面粗糙度值上升,工件加工质量下降;当线速比调低时,会出现与之相反的效果,但是由于过低的线速比会使工件表面磨削区域瞬时增大,增加了热能的积聚,使工件表面烧伤,所以必须合理地选取切削速度与砂轮速度的比例。

为了更好地说明高速磨削时切削速度变化对磨削效果的影响,现将有关试验情况介绍如下。

①机床:3MZ6850全自动外圆磨床。②工件:22328CA球面滚子。③砂轮:P500×60×203 A100 M6V6。④磨削方法:高速全自动切入磨,vc=60m/s。⑤试验目的:分析切削速度对磨削效果的影响。

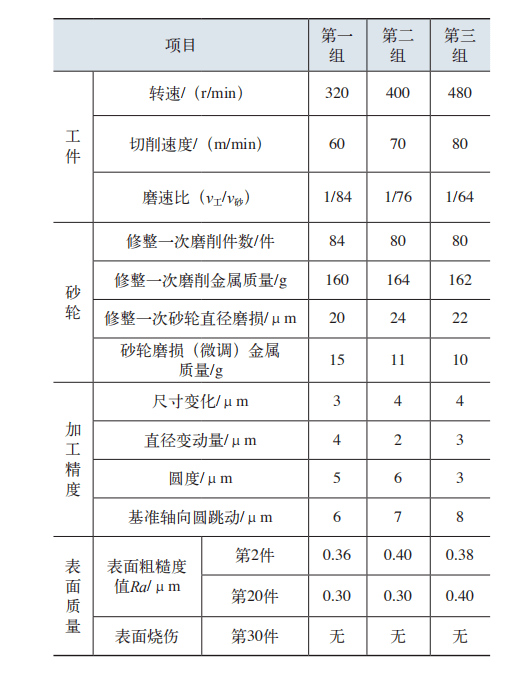

切削速度对磨削效果的影响试验结果见表1。

表1 切削速度对磨削效果的影响

切削速度由工件直径、质量,横向进给量,磨削方式以及工件材料等具体条件来确定。

1)工件直径大,磨削时接触弧长,磨削时容易聚热,散热条件差。为了降低磨削热,切削速度要选得低一些。工件直径小则可选用较高的切削速度,但不能太高,否则容易产生振动。

2)粗磨时,工件表面质量要求不高,主要是较快地去除加工余量,因此切削速度可以高一些,以提高生产效率;精磨时,需要获得高质量的加工表面,切削速度要低一些。

3)工件材料越硬,切削速度应越低。

4)高速磨削时,金属磨除率提高,磨削温度增加,会引起工件表面烧伤,因此需要提高切削速度,缩短热源作用在工件每一局部的时间,以及改善散热条件,避免烧伤工件。因此高速磨削时,切削速度比普通磨削时要高,砂轮速度与切削速度之比一般在60~70之间。