磨削是砂轮表面的磨粒对工件表面的切削、划沟和滑擦的综合作用过程,加工过程中同时参与切削运动的颗粒多,能切除极薄极细的切屑,因而加工精度高,表面粗糙度值小,而外圆磨削可以在普通外圆磨床、万能外圆磨床或无心磨床上进行,通常作为半精车后的精加工。

在实际应用中,外圆磨削的常用方法主要有以下4种。

1)纵磨法:磨削时,工件作圆周进给运动,同时随工作台作纵向进给运动,使砂轮能磨出全部表面。每一纵向行程或往复行程结束后,砂轮作一次横向进给,把磨削余量逐渐磨去。可以磨削很长的表面,磨削质量好。特别是在单件、小批生产以及精磨时,一般都采用纵磨法。

2)横磨法:切入磨法)工件无纵向进给运动。采用一个比需要磨削的表面还要宽一些或与磨削表面一样宽)的砂轮,以很慢的进给速度向工件横向进给,直到磨掉全部加工余量。横磨法主要用于磨削长度较短的外圆表面以及两边都有台阶的工件。

3)深磨法:特点是全部磨削余量直径上一般为0.2~0.6mm)在一次纵走刀中磨去。磨削时,工件圆周进给速度和纵向进给速度都很慢,砂轮前端修整成阶梯形或锥形。深磨法的生产率约比纵磨法高一倍,精度能达到IT6级,表面粗糙度值Ra为0.4~0.8mm。但修整砂轮较复杂,只适用于大批量生产、磨削允许砂轮越出被加工面两端较大距离的工件。

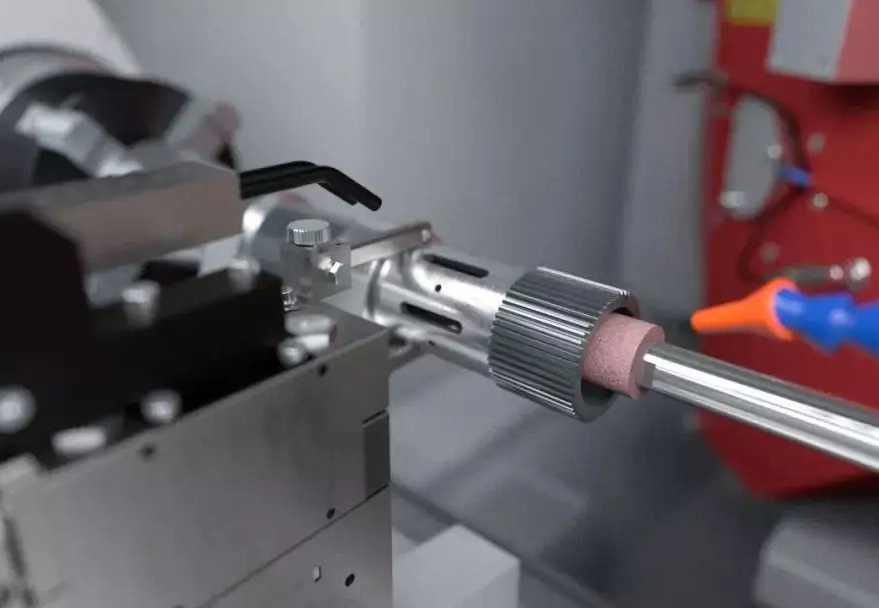

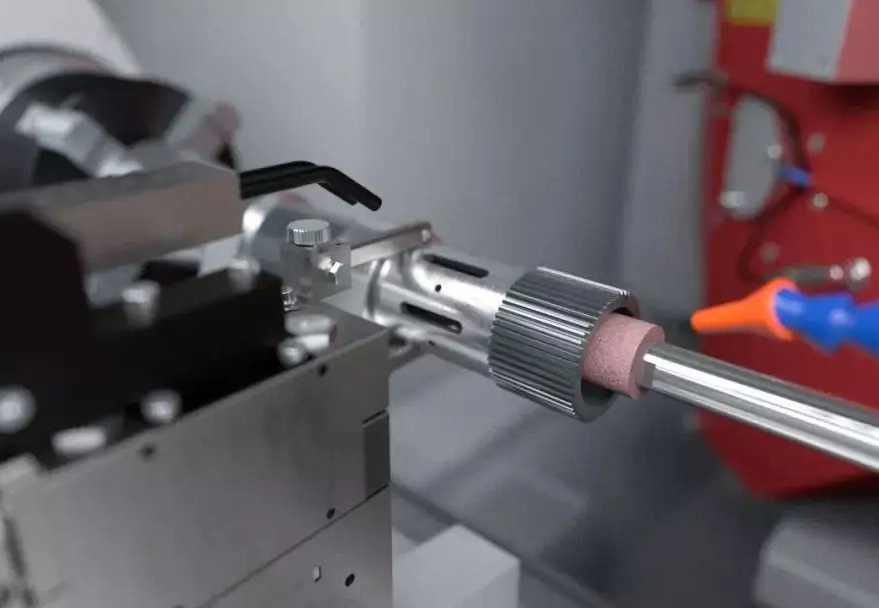

4)无心法:工件放在磨削砂轮和导轮之间,下方有一托板旋转起切削作用,导轮是磨粒极细的橡胶结合剂砂轮,工件与导轮之间的摩擦力较大,从而使工件以接近于导轮的线速度回转。无心外圆磨削是在无心外圆磨床上进行的,由于无心外圆磨床生产率很高,但调整复杂,不能校正套类零件孔与外圆的同轴度误差,不能磨削具有较长轴向沟槽的零件,以防外圆产生较大的圆度误差,因此无心外圆磨削多用于细长光轴、轴销和小套类等零件的大批量生产。