1 序言

电火花加工主要是在一定的介质中,利用成型电极对工件进行脉冲火花放电的电蚀作用,来蚀除多余的金属,以达到对零件的尺寸、形状及表面质量的加工要求[1],其成型电极对零件的加工效率、表面质量等起着决定性作用。在进行成型电极设计时,要从对零件的精度要求、表面质量、加工效率、电极磨损以及电极制作难易度等几个方面进行综合考虑。对于壳体类零件,采用工装夹具装夹,既可以节约机床空间利用率,也可以实现快速准确定位。由于工装夹具的设计要考虑能否满足壳体零件加工过程中的精度要求,并且要根据壳体零件整体加工状态进行优化,符合操作人员同时操作多台设备的便利性,因此工装夹具设计的合理性,在产品加工过程中能发挥较大作用。

2 某航空壳体零件加工存在的问题

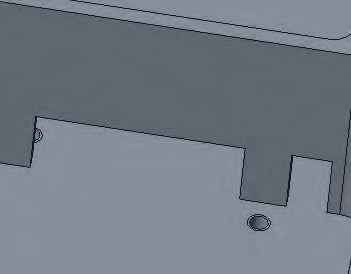

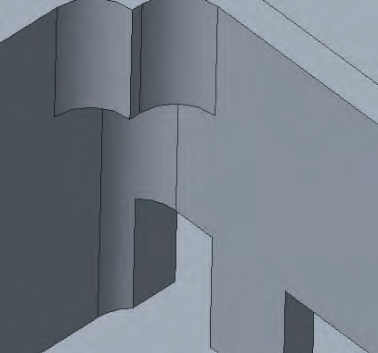

某航空壳体零件加工工艺较为复杂,零件整体加工要求较高,加工数量较大。电火花加工部分为正反面共计32处、尺寸为20mm×8mm和4mm×8mm、公差均为±0.05mm的方孔,以及正反面共计16处拐角清角R3mm。8组方孔局部如图1所示,8处R角清角局部如图2所示。要求所有电火花加工面与数控铣削已加工面接平。经前期使用单个电极卧式加工20件壳体的检测和观察,发现电极磨损情况较为严重,每加工20件就要更换一次电极,电极更换的校正,以及更换电极后重新校正零件的起始点用时较长。加工过程中电极与零件发生接触感知的次数,每加工一组4件就发生3次,单个零件加工用时4.4h,同时,加工完的方孔底面时常发生与数控铣削面接不平的现象。此加工方法效率较低,无法完成生产计划。

图1 8组方孔局部

图2 8处R角清角局部

3 原因分析

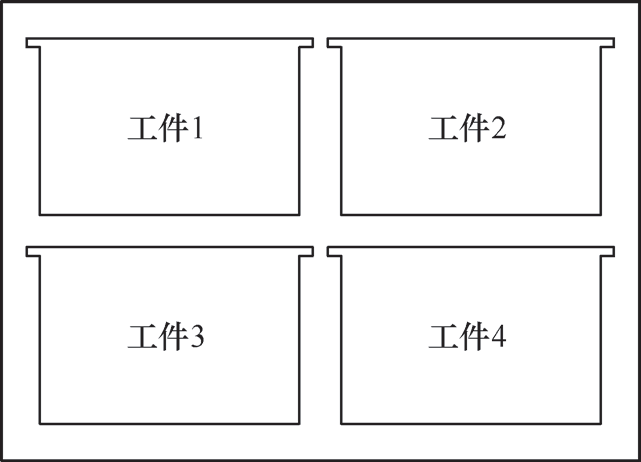

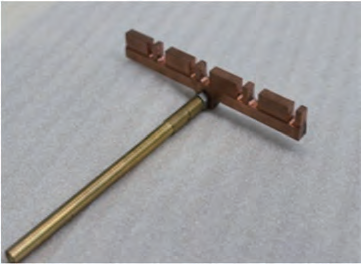

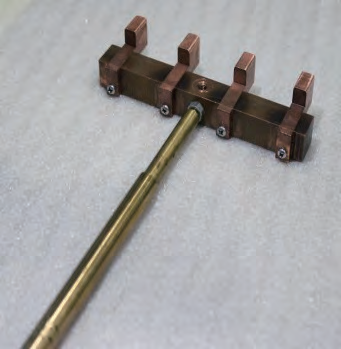

对壳体零件整体加工状态和特性进行分析,改进前的加工方法是根据方孔尺寸和R角清角尺寸设计两个成型电极。单个方孔电极如图3所示,单个R角电极如图4所示。将零件卧式装夹(见图5)在工作台上进行加工。加工过程中存在以下几个问题,导致零件加工效率较低。

图3 单个方孔电极

图4 单个R角电极

图5 卧式装夹

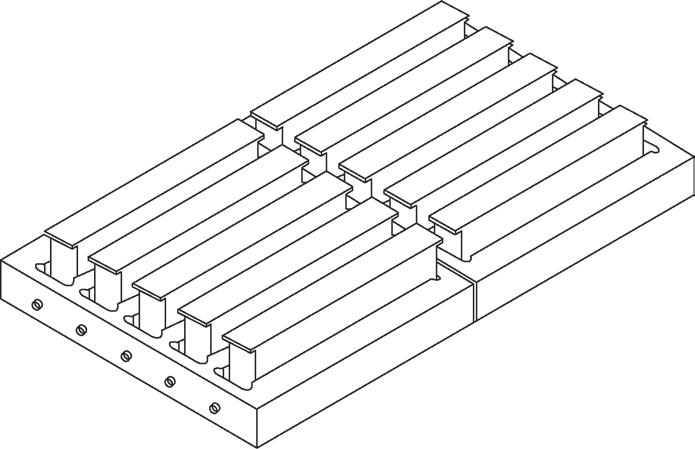

4 解决措施

针对零件加工效率低的问题,采取如下两种解决措施。

图6 方孔组合电极

图7 R角清角组合电极

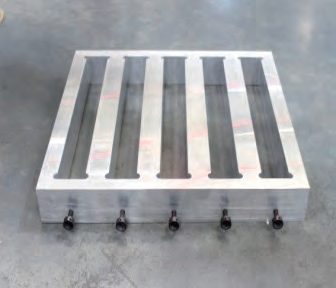

措施二:利用工装装夹方式,电火花加工状况由其本身加工特性决定。由于在符合图样加工工艺要求的加工过程中,在设置好的最佳电参数状态下,无法改变其加工速度[3],所以采用工装装夹,将之前卧式一次装夹4件,改进为工装夹具一次装夹10件。工装夹具如图8所示,零件装夹效果如图9所示。该装夹方法可以减少加工中的装夹次数,节约上下油辅助时间。在确保电源安全的情况下,操作人员在下班前可以暂停加工,将工装内已加工好的零件取出,之后将工装填满10件零件,重新调用程序进行加工。在现有人员和设备资源情况下,提高了设备利用率。

图8 工装夹具

图9 零件装夹效果

5 改进效果

采用所设计的组合电极和工装夹具,对后期投产的4000件壳体零件进行电火花加工,加工时间由之前的每件4.4h,缩短到2.6h;电极更换频率由改进前的201次,减少到改进后的54次。更换电极校正零件起始点比之前缩短12.3h,加工过程中由于排屑造成电极与零件接触感知而无法加工的次数,由改进前每加工一组发生3次,减少到改进后每组发生0次。在采用工装夹具后,机床利用率每天提升6h。同时,采用该工装不仅能够精准定位零件,而且也方便了操作人员装夹。

6 结束语

通过组合电极和工装夹具的有效配合,不仅提高了壳体零件的电火花加工精度,节约操作过程中的辅助时间,有效提高了零件加工效率,而且所设计的组合电极和工装夹具结构简单,成本较低,使用性能经过加工检验效果良好,可推广至其他同类壳体零件的加工中。采用组合电极和工装夹具取得良好效果,说明电火花加工若想提高加工效率,不仅要在电参数设置上进行改进,而且更要在成型电极和组合电极方面有创新意识,在零件装夹方面也要有更多的创新思路。