1 序言

在数控加工中为了更好的提升设备综合效率OEE(以下称OEE),制造技术人员不断的设计装夹较快的工模具,例如:具有热流道的塑胶模具,装有机械手的大型模具;液压、气动夹具。在车削加工中,液压自定心卡盘、液压两爪卡盘提升了工装装夹工件的便捷性,减少了装夹时间,提升了产品加工的OEE[1]。

2 胖阀体开放式两半型腔车削用夹具

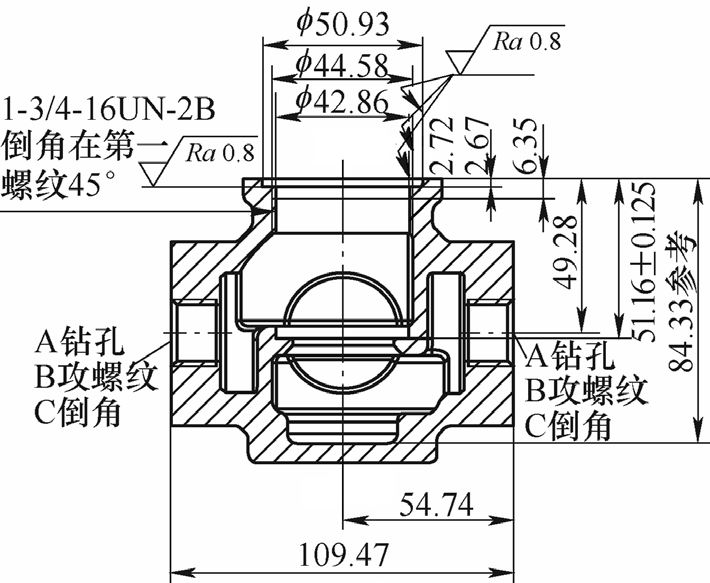

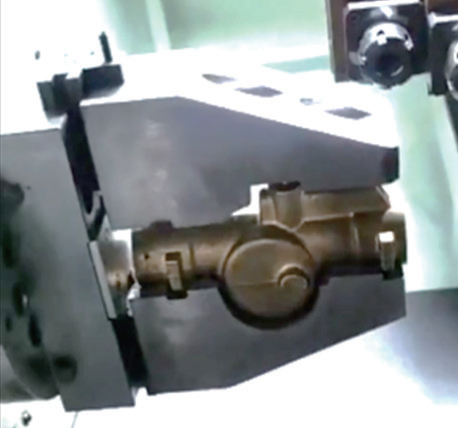

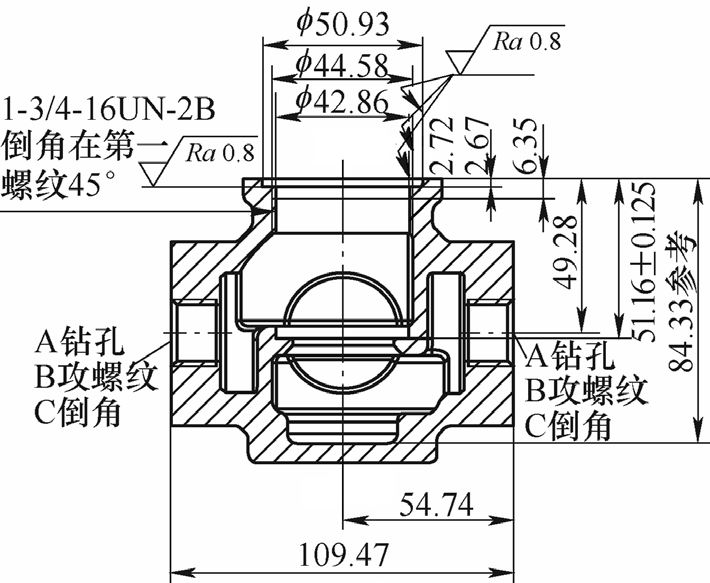

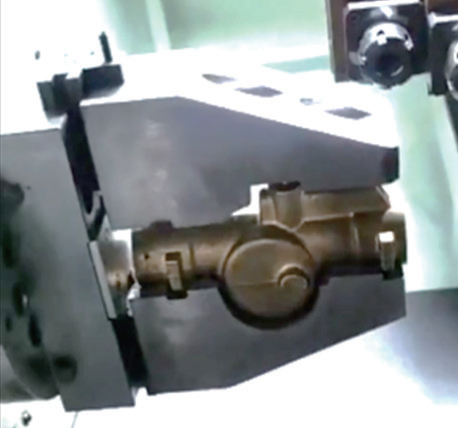

1)分析胖阀体加工图样(见图1),上端底孔f 42.86mm,加工1-3/4-16UN-2B螺纹,有2个止口。①根据图样安排工艺:车削上面内孔;以内孔定位,旋转180°车削两端螺纹。②参考教科书来设计车削1件夹具的话,一般会考虑使用弯板加两个V形块,再使用压板压紧的办法。③设计缺陷及问题点:数控车削加工一般采用液压卡爪,设计这样的夹具比较困难,装夹时间长,还需要进行静平衡试验,不利于高速加工。

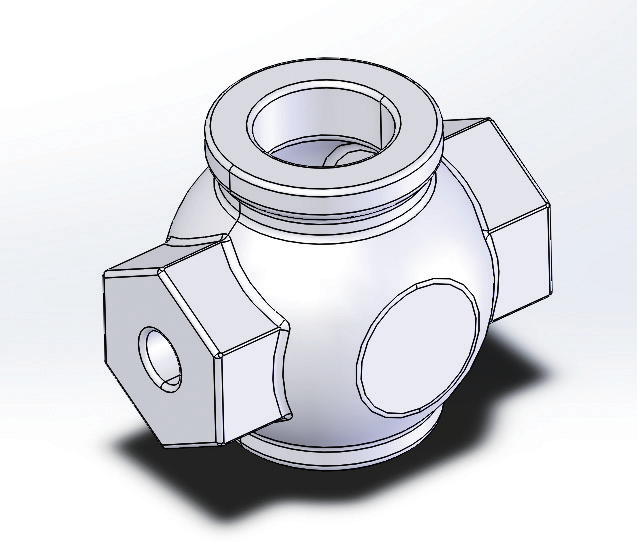

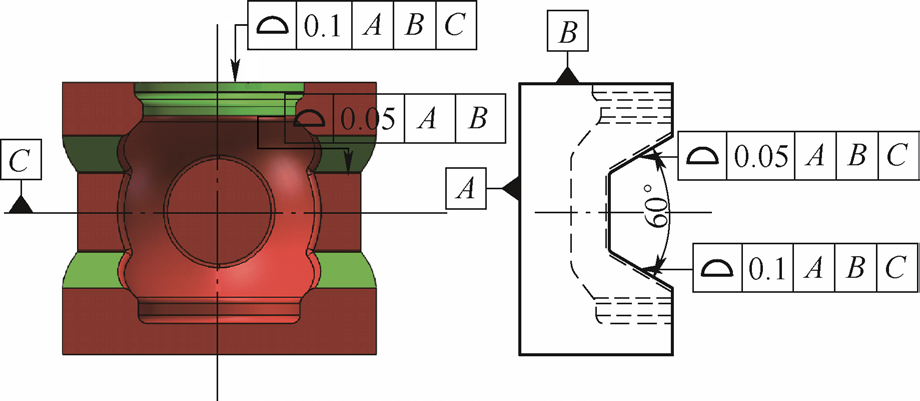

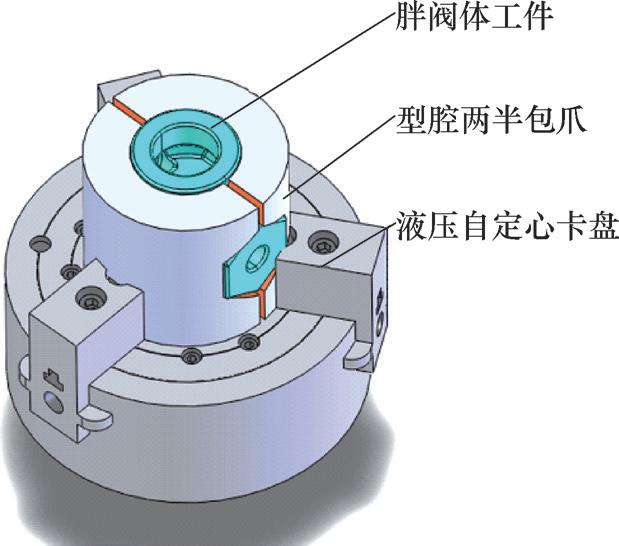

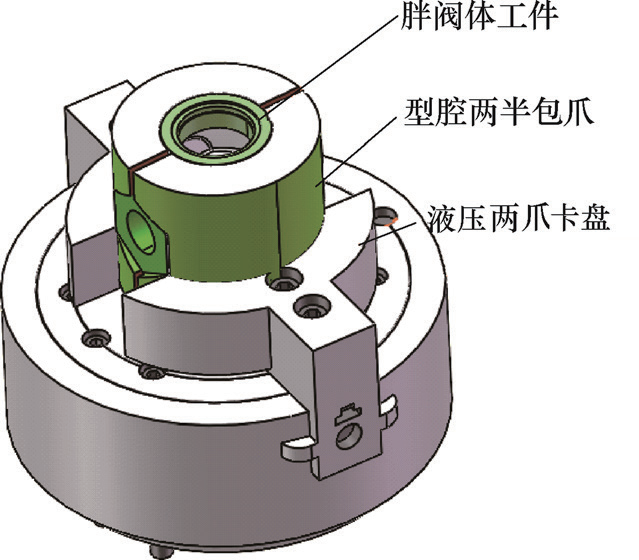

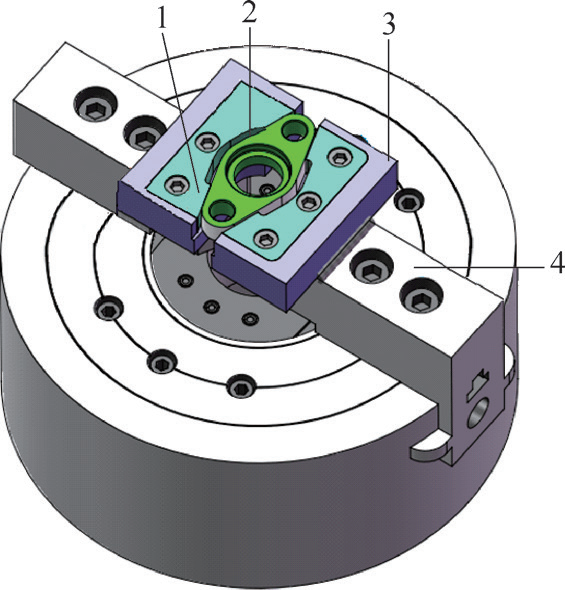

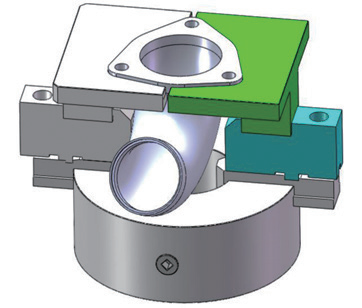

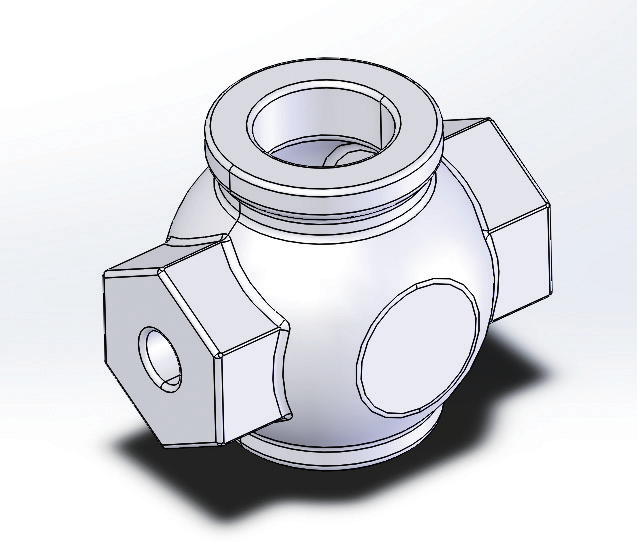

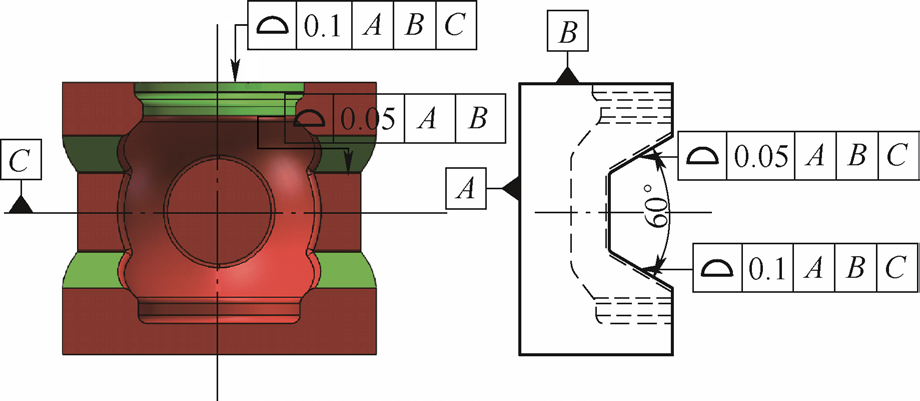

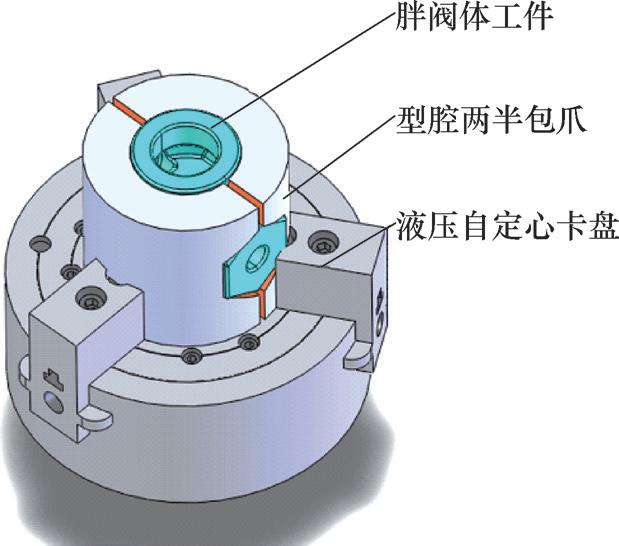

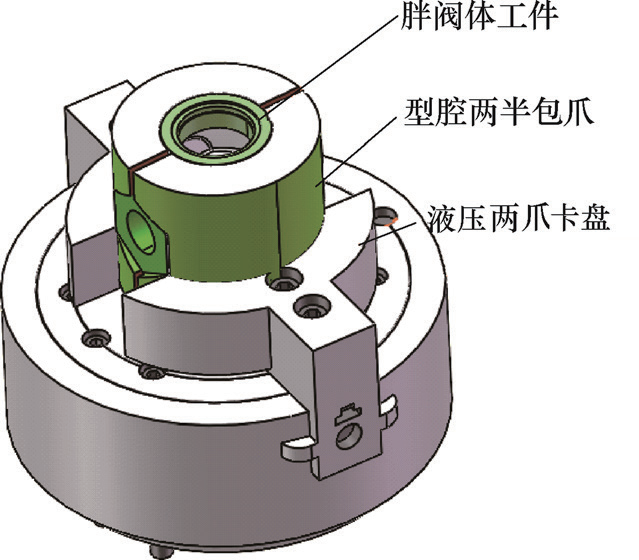

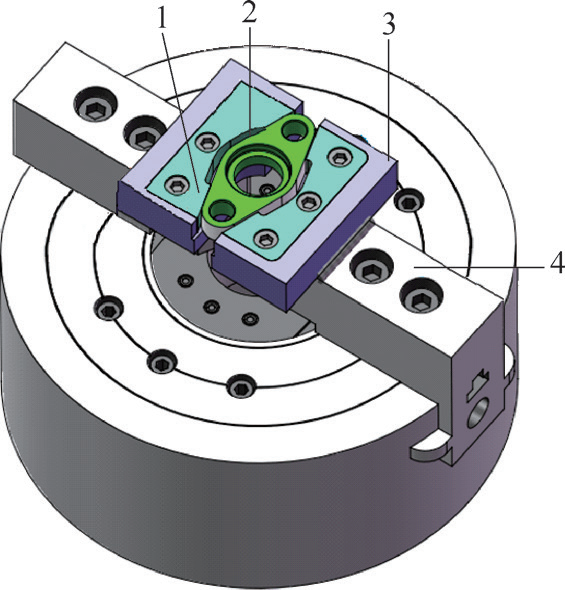

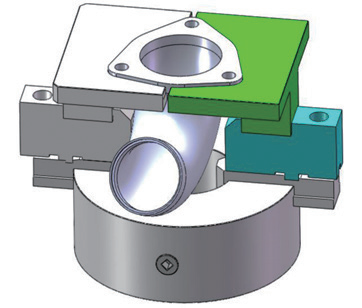

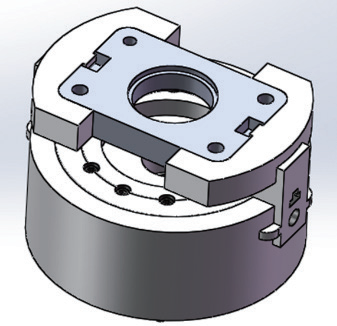

2)夹具改善思路:加工两半型腔,使用液压两爪卡盘或液压自定心卡盘夹持,采用六点定位原理,车削绿色部位作为装夹工件定位部位(V形块原理),红色为避空部位,避让2~3mm(见图2、图3)[2]。

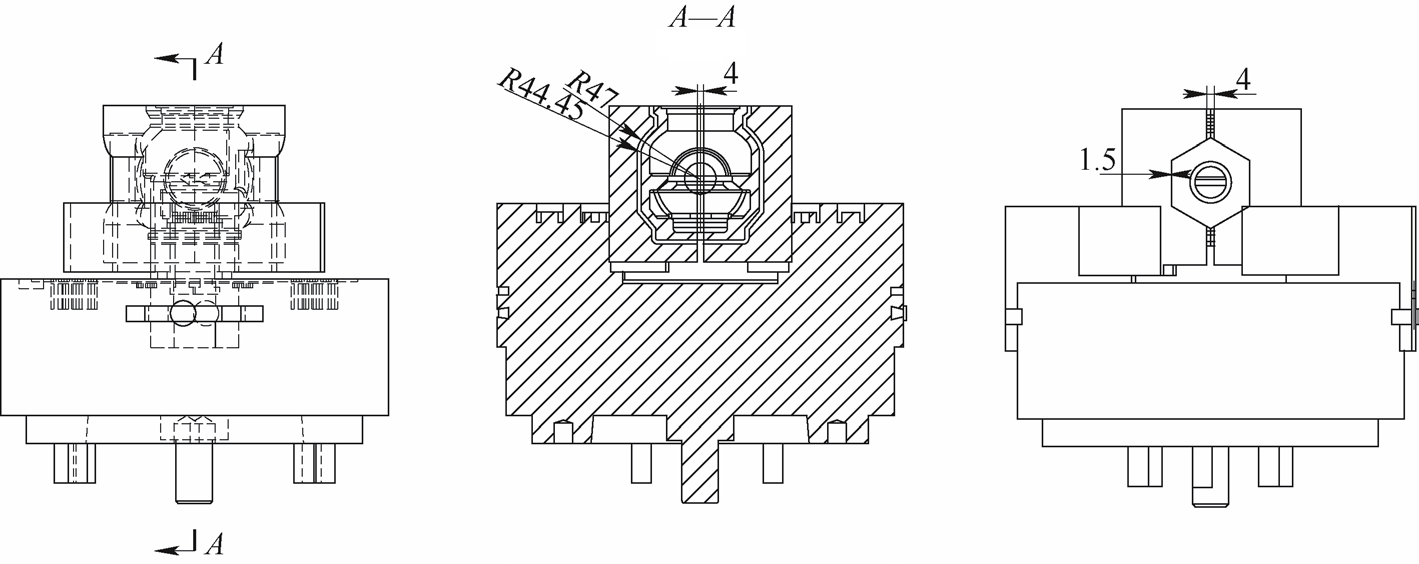

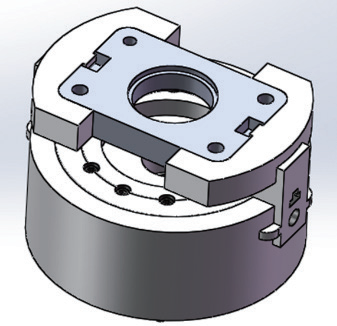

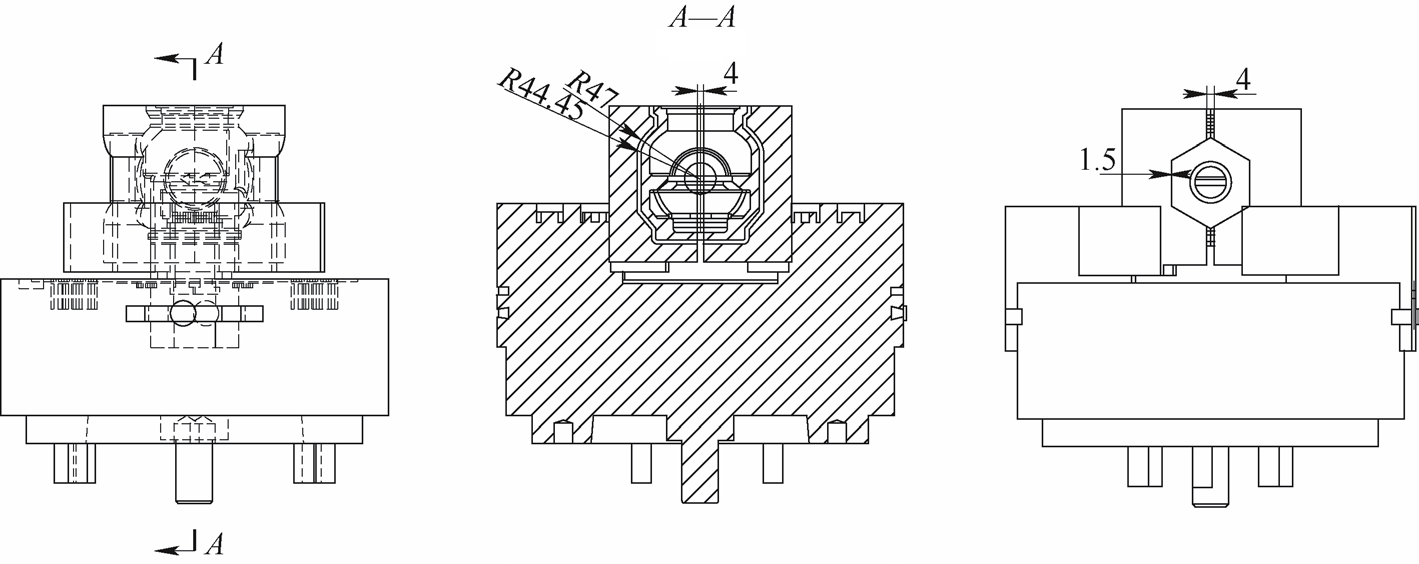

3)液压卡盘装夹如图4、图5所示。

4 )制造技术:①材质 4 5 钢,调质 2 8 ~ 32HRC。②利用设计模具型腔方法设计本套夹具。③设计对开式夹具,两半间隔距离3~5mm。④根据六点定位原理选取阀体两端六方为定位基准,要求外圆与六方加工轮廓度相对于外圆及V形定位中心定位控制在0.1mm以内。⑤其他曲面及型腔避空2~3mm,避开因毛坯铸造精度产生的误差。

a)平面图

b)毛坯三维图

图1 阀体

图2 夹具设计说明示意

图3 加工尺寸要求

图4 液压三爪卡爪装夹示意

图5 液压两包爪装夹示意

图6 加工完毕产品

5)加工工艺:①圆棒料,线切割对半割开。②打表后进行型腔加工。③加工完毕去除尖角毛刺。加工后的产品照片如图6所示。

6)批量较大时可以加工两套,进行机内、机外切换。

7)通过加工统计:相比较V形块及压板压紧夹具,其时间减少45%以上。

8)装夹牢靠,切削参数进行提升,使效率提升105%以上。

3 汽车法兰两爪液压专用卡爪夹具

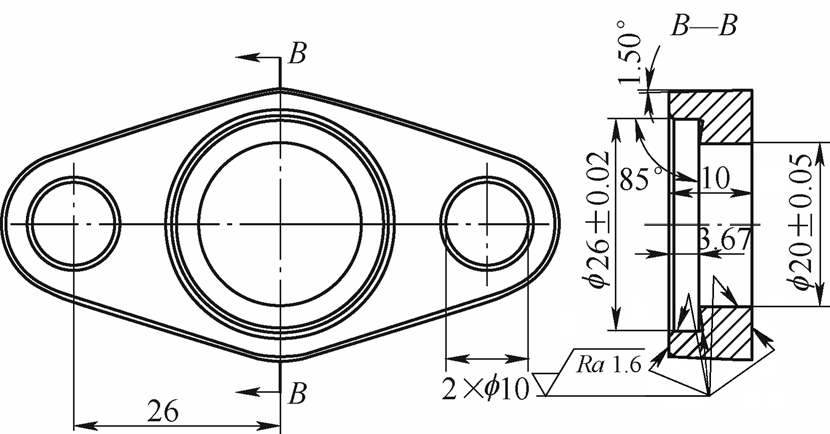

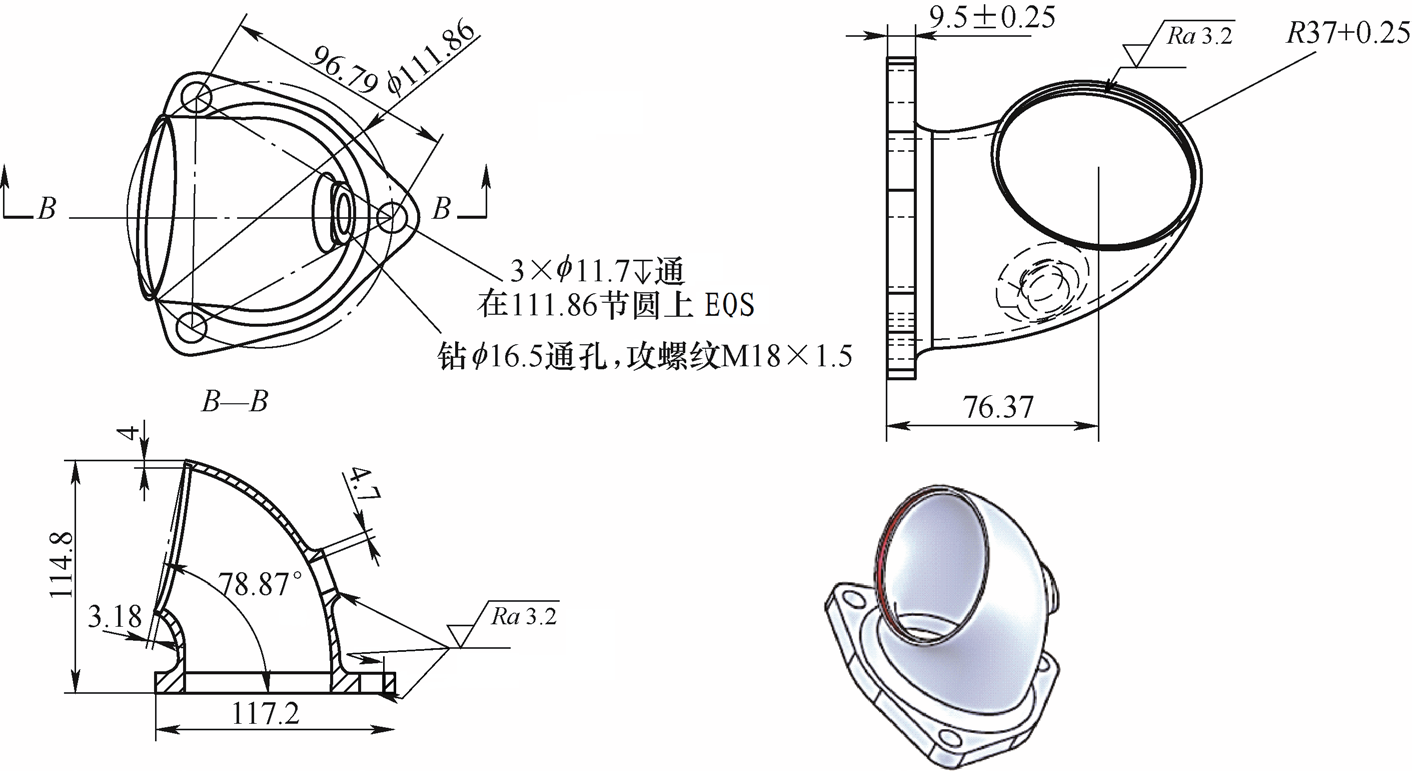

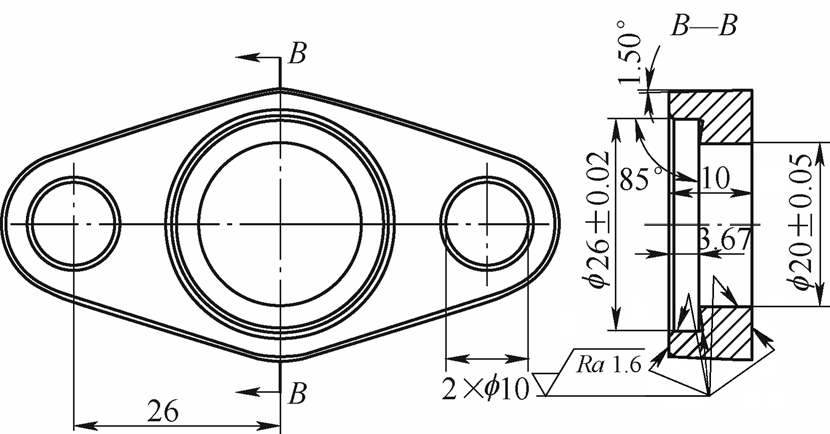

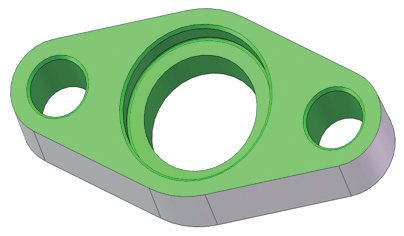

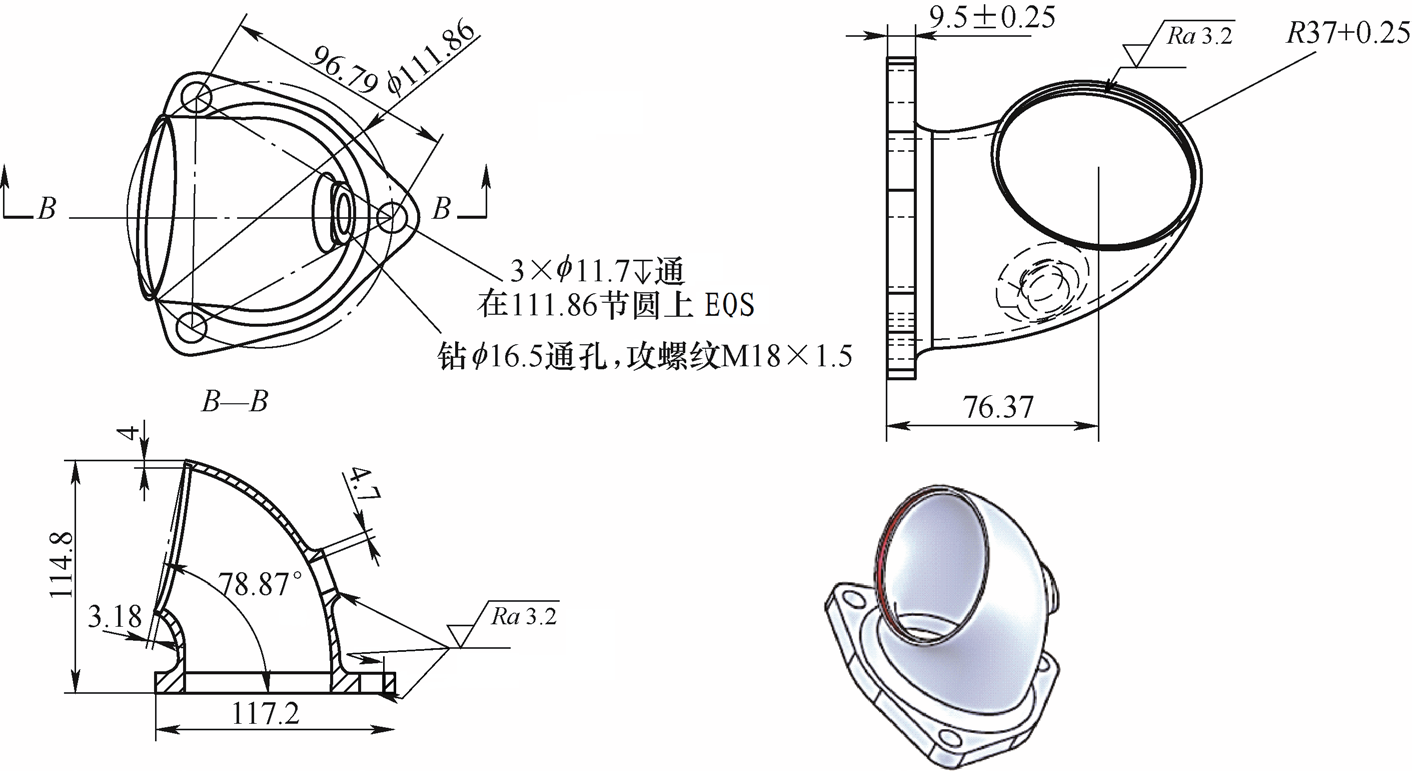

小汽车排气管法兰如图7所示。

a)平面图

b)三维图

图7 法兰

1)改善前工艺:①铣削。先前工艺是用永磁铁吸盘吸住,铣削右端面,控制总厚度。②车削。以右端面、外轮廓为基准,车削内孔。③加工中心加工。以内孔定中心,外轮廓定位,压住斜面,铣削左面,钻2×f 10mm孔。

2)改善前工艺存在的问题:忽略了1.5°模锻斜度方向,导致没有防错措施,有60%工件加工相反,导致大批量产品不良,客户投诉严重,进行报废处理。

3)问题分析:模锻斜度没有防错,导致问题的发生,重新设计工装,增加防错措施,经过验证,质量得到保证,效率得到提升。

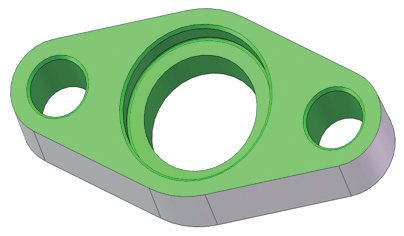

4)解决方案:①增加防错措施。加工时识别模锻斜度(在模具上增加标识,产品毛坯面标识后具有防错功能)。②删减铣削工序,右端面与内孔车削加工合并,增加专用工装。设计工装如图8所示。③采用加工中心。夹持外形,铣左端面、钻孔及倒角。

图8 工装(法兰两爪夹具)示意

1—钳口体 2—法兰工件 3—固定轮廓板 4—卡盘/生爪

5)工装夹具设计制造。夹具材料为45钢,焊接加工前调质处理28~32HRC。加工工艺步骤:①软爪安装完毕后,焊接固定轮廓板(两块),卡爪夹紧状态,加工中心铣削工装内轮廓(轮廓较工件内偏置0.5~1.0mm),并且加工模锻斜度1.5°,加工完毕,将轮廓夹紧板翻转180°,让模锻斜度朝下。②加工液压夹紧量调整为5~10kg/mm2 ,夹紧以后,法兰的1.5°模锻斜度与钳口体的反向模锻斜度吻合,反扣在里面,不用担心工件甩出来,保证了装夹的有效性。

6)经过验证,整体加工效率提升60%以上,内孔及端面一次车削加工完成,保质、保量,并且一次性解决了模锻斜度出错的失效问题。

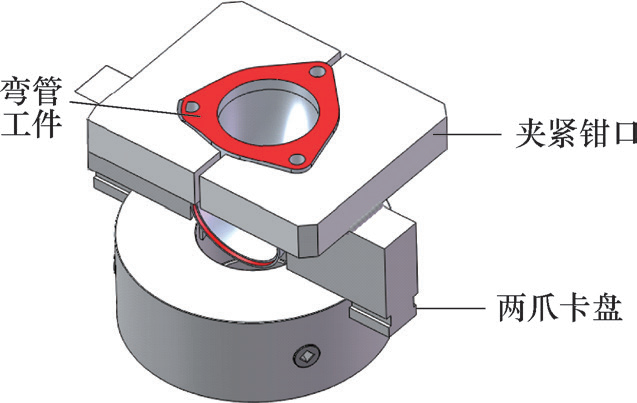

4 精密铸造弯管车削、铣削两用工装

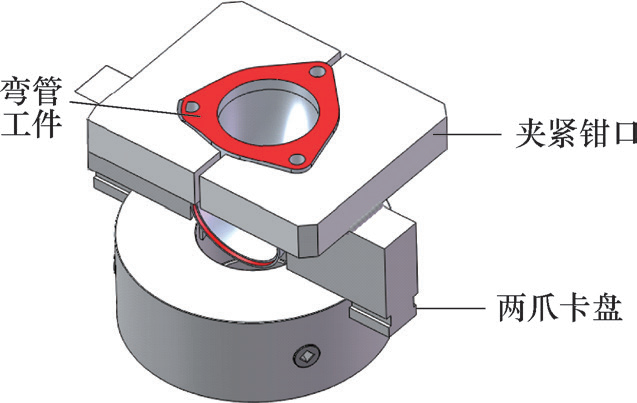

精密铸造弯管如图9所示。

图9 精密铸造弯管

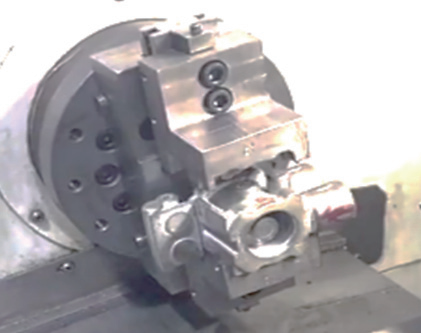

1)改善前工艺:采用加工中心加工,采取两半凹模进行装夹,凹模外形是方形,放在工作台上加工,压紧装夹都要把一半移开后再安装[3]。缺点是受铸造变形的影响,定位精度不高,筛选装夹后再加工,费时、费力。经过改造,采取两卡爪焊接钳口的方法加工,装夹快速。

2)设计制造思路:加工中心加工,以三角法兰处端面及外形定位进行铣削加工,加工圆口端面及内孔。如图10所示。

图10 铣削加工中心夹具方案(普通两爪卡盘)

3 )制造工艺:①材料为 4 5 钢,调质 2 8~32HRC。②铣钳口板外轮廓。③整体焊接到卡爪。④打表找正卡爪侧面在0.05mm左右,作为基准,打刻标识,找卡盘中心或外圆为XY方向原点,铣削轮廓,需要把设计轮廓放大偏移0.5~1.0mm。⑤铣削完毕,使用4~6mm直径的铣刀从中间铣削开,两侧钳口变成了自动定心装夹,定位精准。⑥使用内轮廓夹持工件进行加工。

4)经过验证,装夹效率由原来的4min优化成30s,装夹效率提升700%。因装夹牢靠,切削参数提升有了保证,总加工时间由原来的8min降到3min,整体效率提升167%。

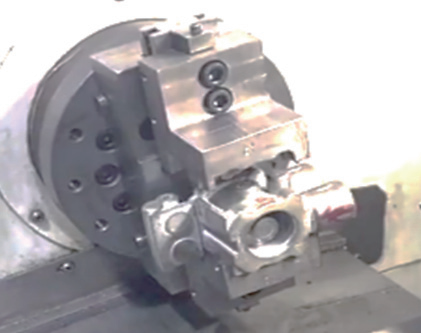

5 其他铸造大型程两爪工装夹具展示

部分铸造壳体车削用工装如图11所示,这些工装夹具在设计制造过程中需注意以下问题。

a)阀体液压两爪夹具

b)阀杆液压两爪夹具

c)铜阀液压两爪夹具

d)十字架转换器两爪夹具

e)弯管加工中心两爪夹具

f)长方块液压两爪夹具

图11 部分铸造壳体车削用工装

1)充分考虑六点定位原理,设计时不能过定位,曲面的部分少用,圆的部分多用V形,能避空的尽量避空,过多的面接触会导致过支撑,发生干涉会导致装夹不牢,造成飞车问题。

2)因对装配精度有要求,所以需要考虑装夹变形、考虑留有夹紧余量和考虑夹具加工的工艺流程,这是该类夹具是否合理,最终是否好用的关键。

3)工装材料推荐45钢,大批量考虑调质后加工,采用加工中心及线切割加工,采取工序集中原则降低多次定位带来的积累误差。

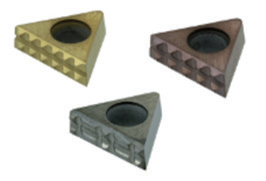

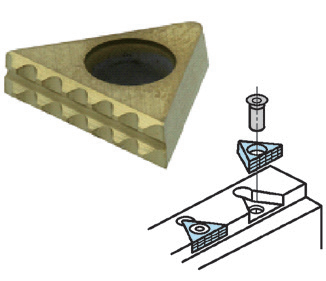

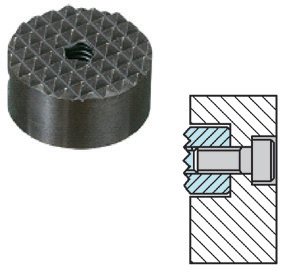

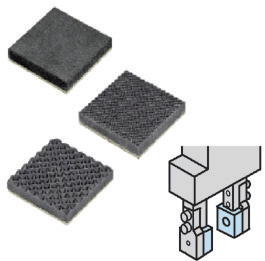

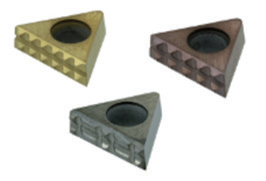

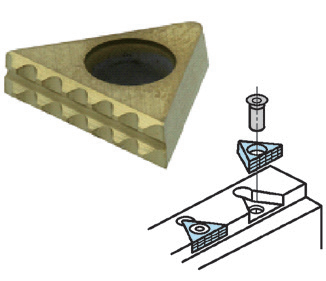

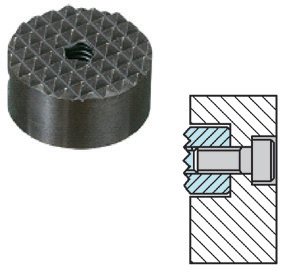

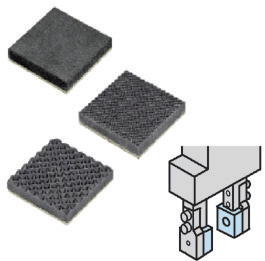

4)必要时可以设计增加硬质合金棘爪,增加夹紧力,防止飞件。相关辅助支撑压紧零部件如图12所示。

a)三角形齿面压块

b)防滑垫板

c)工件压块

d)三角形齿面压块应用

e)工件压块应用

f)防滑板应用

图12 相关辅助支撑压紧零部件

5)加工完毕有可能部分干涉,需要试装配,多装夹几个来验证,打表验证装夹精度,如果没有干涉,装夹校正后再加工,这样可以保证安全生产。

6 结束语

经验证,采取两半模夹具及大行程液压两爪设计的夹具,方案是可行的,对提升OEE有着举足轻重的作用。希望此文能起到抛砖引玉的作用,给广大机加工设计制造人员以启迪。

参考文献:

[1] 张官生. 更换式两爪卡盘[J]. 机械工人(冷加工),1981(7):12-13

[2] 刘志伟,王军,舒雨锋,等. 基于智慧理念的《工装夹具设计》研究[J]. 机电产品开发与创新,2021,34(6):94-96

[3] 卜耀光. 数控铣床工装夹具设计与改进策略[J]. 内燃机与配件,2021(6):68-69.

转载来源:张世君. 铸造工件工装设计案例[J]. 金属加工(冷加工), 2022, (4): 50-53. DOI: 10.3969/j.issn.1674-1641.2022.04.015